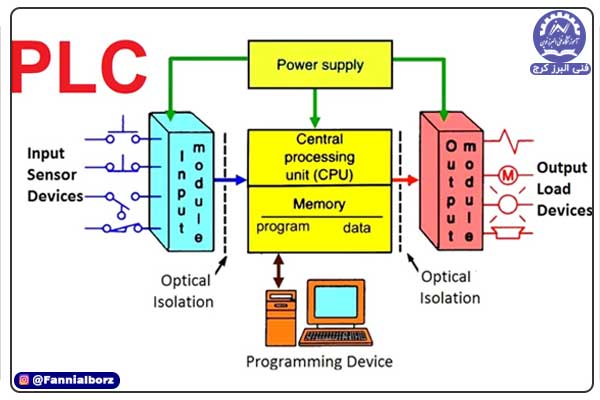

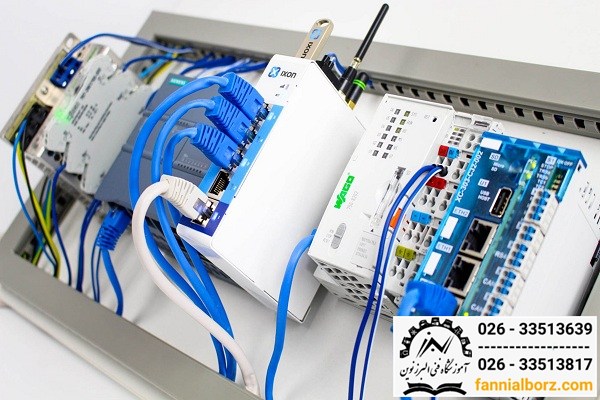

آشنایی با اجزا و قسمت های مختلف PLC نقش مهمی در شناخت و کاربرد پی ال سی دارد. سخت افزار PLC در واقع، اجزای فیزیکی تشکیل دهنده آن را شامل می شود. هر یک از قطعات سخت افزاری PLC عملکرد معینی دارند و اجرای هماهنگ این قطعات باعث کارکرد صحیح سیستم می شود. در ادامه […]

آرشیو دسته بندی: آموزش PLC

در این مقاله به بررسی و آشنایی با کنترل کننده های منطقی قابل برنامه ریزی می پردازیم . لزوم وجود پی ال سی ها(PLC) پنل های سخت افزاری، زمان زیادی برای سیم کشی شدن ،دیباگ شدن و تغییر یافتن نیاز دارند.جی ام ها الزامات زیر را برای کنترل کننده های کامپیوتری مشخص کردند تا بتوانند […]

مزیت آردوینو و امتیازات دیگر بردهای مبتنی بر میکروکنترلرها، اخیراً علاقه به استفاده از سیستم های تعبیه شده (سیستم هایی که برای کنترل سیستم های بزرگتر طراحی شده اند) را افزایش داده اند و دنیای به کار گیری میکروکنترلرها را گسترش داده اند. این نه تنها تعداد کاربران میکروکنترلرها را افزایش داده است بلکه حوزه […]

اتوماسیون صنعتی مجموعه ای از فناوری هاست که از سیستم ها و ابزارهای کنترل کننده مانند نرم افزارهای کامپیوتری و رباتیک، استفاده می کند تا انجام فرایند های صنعتی و ماشینی اتوماتیک و بدون نیاز به دخالت انسان را ممکن سازد. در این مطلب به نقش PLC در اتوماسیون صنعتی می پردازیم. نقش PLC در […]